Prodotte in Cina, le apparecchiature di lavorazione della serie Lvquan Zeolite Runner rappresentano l'apice della qualità, meticolosamente realizzate dal nostro stimato produttore e fornitore. Offrendo prezzi competitivi, il nostro prodotto garantisce un trattamento efficiente di varie sostanze mantenendo standard di qualità eccezionali, soddisfacendo le diverse esigenze della nostra clientela.

Orgogliosamente fabbricate in Cina, le apparecchiature di lavorazione della serie Lvquan Zeolite Runner mettono in mostra la nostra esperienza produttiva, fornita dal nostro produttore e fornitore di fiducia. Con i suoi prezzi competitivi, il nostro prodotto promette una qualità senza pari, soddisfa standard rigorosi e soddisfa diverse esigenze di lavorazione.

L'apparecchiatura di trattamento della serie Zeolite Runner, caratterizzata da un design con zeolite a letto fisso e combustione catalitica, eccelle nella concentrazione e nell'assorbimento di composti organici volatili (COV) a bassa concentrazione come la vernice UV e lo stirene, rendendola ideale per scenari di produzione intermittente come l'industria della costruzione navale. Rinomata per la bassa perdita di pressione, le elevate prestazioni di adsorbimento e i costi operativi minimi, questa apparecchiatura garantisce un trattamento efficiente con eccellenti effetti di desorbimento ed elevata affidabilità. Con un'efficienza di filtrazione superiore al 95%, garantisce un funzionamento stabile e continuo e prestazioni di progettazione superiori, soddisfacendo efficacemente le diverse esigenze di lavorazione.

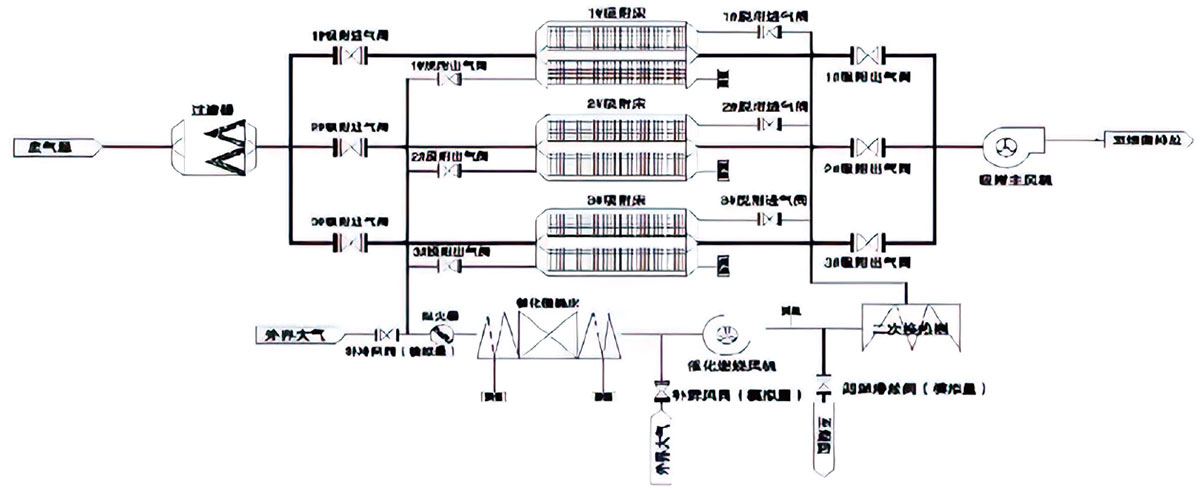

L'apparecchiatura impiega un processo tripartito che comprende adsorbimento di zeolite, desorbimento con flusso di aria calda e combustione catalitica per purificare efficacemente i gas di scarico organici. Sfruttando le caratteristiche uniche dei setacci molecolari, tra cui micropori multipli e ampia tensione superficiale, adsorbe i solventi organici nel gas di scarico, avviando il processo di purificazione. Successivamente, dopo la saturazione, i solventi adsorbiti subiscono il desorbimento tramite flusso di aria calda, entrando nel letto di combustione catalitica per ulteriori lavorazioni. All'interno di questo letto, il gas di scarico organico ad alta concentrazione si decompone in anidride carbonica e acqua, facilitato da catalizzatori e ossigeno.

Il calore generato durante questa decomposizione viene recuperato da uno scambiatore di calore ad alta efficienza, che serve a riscaldare il gas di scarico organico ad alta concentrazione in ingresso, completando così il ciclo di purificazione. Con il funzionamento continuato, i processi di desorbimento e decomposizione catalitica raggiungono l'equilibrio, eliminando la necessità di ulteriore riscaldamento energetico.

1. Operando in condizioni standard, la fase iniziale prevede il passaggio del gas di scarico attraverso una scatola di pretrattamento con filtro a secco, rimuovendo efficacemente il particolato come la polvere per evitare qualsiasi interferenza con il successivo processo di adsorbimento della zeolite. Utilizzando una serie di materiali filtranti come G4, F7 e F9, polveri e sostanze appiccicose vengono sistematicamente eliminate in base alle specifiche esigenze.

2. Dopo il pretrattamento, il gas di scarico entra nell'area di adsorbimento a letto fisso, dove i composti organici volatili (COV) vengono adsorbiti e purificati in modo efficiente, garantendo il rispetto degli standard sulle emissioni prima dello scarico diretto. Una volta che il letto fisso raggiunge la saturazione di COV, si procede alla fase di desorbimento. L'aria fresca viene introdotta e riscaldata tramite una ventola a combustione catalitica e uno scambiatore di calore, raggiungendo la temperatura di desorbimento necessaria per rigenerare il letto saturo e rimuovere il gas di scarico assorbito dalla zeolite.

3. Durante il desorbimento, il gas di scarico ad alta concentrazione risultante viene preriscaldato e ulteriormente riscaldato da un riscaldatore elettrico o da un motore a combustione di gas naturale, facilitato dalla ventola del sistema di CO2 e dallo scambiatore di calore. Questo processo eleva la temperatura del gas al livello di attività del catalizzatore (300°C), provocando reazioni di ossidazione e decomposizione all'interno del letto catalitico, rilasciando così calore. A seguito di questa reazione, i gas ad alta temperatura subiscono uno scambio di calore con lo scambiatore di calore a desorbimento prima dello scarico.

4. Il calore generato dalla reazione di ossidazione viene utilizzato per aumentare ulteriormente la temperatura del gas. Attraverso lo scambio di calore all'interno dello scambiatore, il gas ad alta temperatura trasferisce il calore al gas a bassa temperatura, riducendo efficacemente il consumo di energia durante il funzionamento del sistema. L’eventuale calore in eccesso può essere riutilizzato per riscaldare altre aree all’interno della fabbrica.

5. Infine, il gas di scarico che soddisfa gli standard di emissione, dopo aver subito adsorbimento e ossidazione, viene scaricato attraverso un'unica uscita.

Il dispositivo di concentrazione ad adsorbimento a letto fisso di zeolite è costituito principalmente da un sistema di pretrattamento dei gas di scarico, un sistema di adsorbimento a concentrazione di adsorbimento a letto fisso di zeolite, un sistema di desorbimento, un sistema di raffreddamento ed essiccazione, un sistema di scambio di calore, un sistema di combustione catalitica, un sistema di emissione, un sistema automatico sistema di controllo elettrico e un sistema di monitoraggio online. ,

1. Eccezionale efficienza di adsorbimento e desorbimento con robusta selettività.

2. L'adsorbimento a letto fisso in zeolite vanta una caduta di pressione straordinariamente bassa, con conseguente notevole risparmio di energia elettrica. Questo processo converte in modo efficiente il gas di scarico VOC ad alto volume d'aria e a bassa concentrazione in una forma più concentrata, riducendo le spese operative e prolungando la durata delle apparecchiature.

3. Utilizzando un design modulare, l'intero sistema riduce al minimo i requisiti di spazio consentendo al tempo stesso un funzionamento di super controllo continuo e senza personale. Questo design non solo riduce i costi di manutenzione ma garantisce anche una funzionalità senza soluzione di continuità.

1. Miglioramento dei sistemi a carbone attivo non conformi.

2. Trattamento di materiali organici con componenti sconosciuti che causano odori.

3. Situazioni che richiedono la rigenerazione ad alta temperatura di sostanze con punti di ebollizione elevati superiori a 300°C.